CEO BKAV Nguyễn Tử Quảng "khoe" dây chuyền sản xuất AirB, cư dân mạng lập tức tìm thấy sai sót khó hiểu

Ông Nguyễn Tử Quảng cho biết kỹ sư BKAV đã phải thiết kế nhiều công cụ để hỗ trợ cho việc sản xuất tai nghe AirB. Đó cũng là ngọn nguồn của vấn đề.

Trong tháng 12 tới, AirB và AirB Pro, bộ đôi tai nghe true wireless đầu tiên của BKAV, sẽ chính thức tới tay người dùng. Hiện tại, BKAV đang gấp rút sản xuất để trả hàng cho hơn 500 người dùng đã "đặt móng" trước đó.

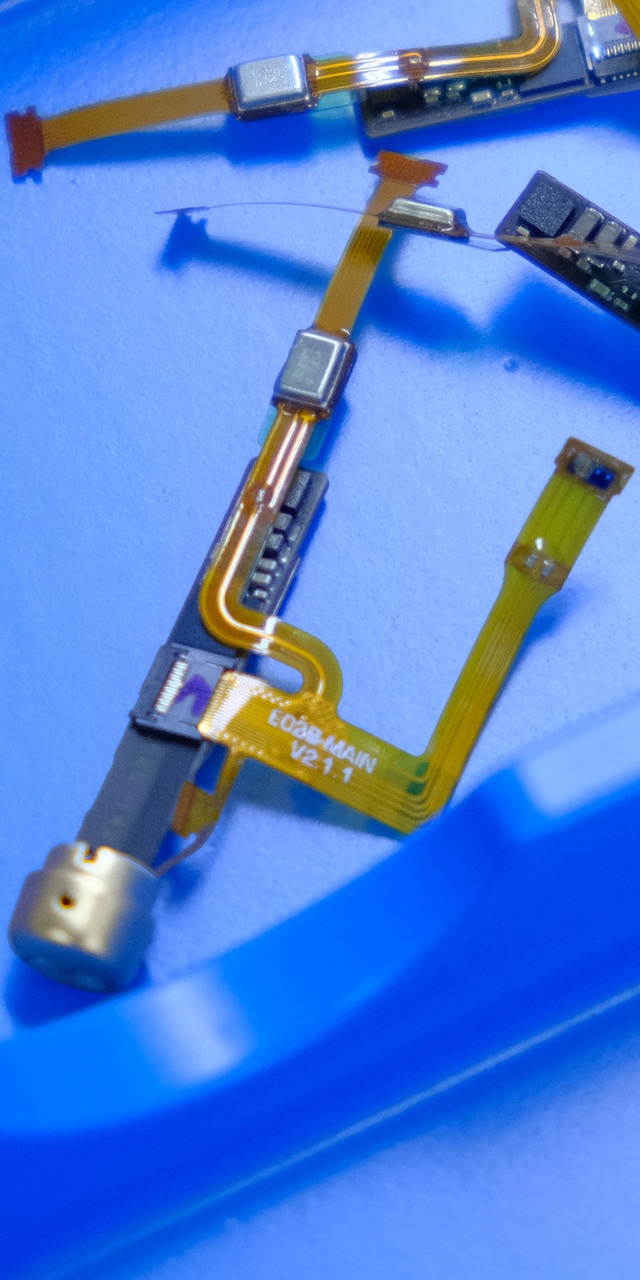

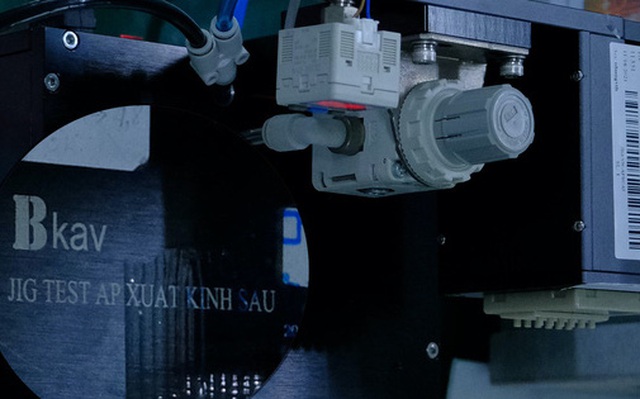

Mới đây, qua mạng xã hội, CEO BKAV Nguyễn Tử Quảng đã chia sẻ một số hình ảnh của dây chuyền sản xuất tai nghe AirB. Được biết, quá trình này được đảm nhiệm bởi Công ty TNHH Sinopex, có trụ sở tại Bắc Ninh.

Mặc dù không trực tiếp sản xuất, nhưng CEO BKAV khẳng định các kỹ sư của hãng vẫn phải thiết kế riêng các loại jig (công cụ hỗ trợ) và robot để sản xuất AirB, bởi AirB có một thiết kế "riêng" và "không có sẵn".

"Các loại Jig và ROBOT sản xuất nêu trên đều do các kỹ sư Bkav THIẾT KẾ. Một số bạn hỏi sao Bkav phải tự làm mà không mua sẵn máy móc. Vấn đề là các máy móc này phải được thiết kế riêng cho THIẾT KẾ CŨNG RIÊNG của AirB. Nó không có sẵn. Nhờ quá trình R&D làm chủ CÔNG NGHỆ LÕI hàng chục năm qua, Bkav mới có thể làm được như vậy", ông Quảng viết trên mạng xã hội.

Để chứng minh cho điều này, ông Nguyễn Tử Quảng đính kèm bài đăng hình ảnh của một số loại máy móc hỗ trợ trong quá trình sản xuất AirB, bao gồm những máy móc được in dấu của BKAV.

Trong số đó, một hình ảnh đã thu hút được sự quan tâm của cư dân mạng bởi sự sai sót sơ đẳng đến từ BKAV. Không phải sai sót về kỹ thuật, mà là sai sót về... chính tả. Cụ thể, từ "áp suất" lại được viết thành "áp xuất".

Trước đó, trong các bài post trên mạng xã hội, ông Quảng cũng thường viết sai chính tả và được cộng đồng mạng nhắc nhở. Chính vì vậy, một lỗi chính tả được đánh giá là hết sức hiển nhiên, lại còn được in to, rõ ràng nhưng lại có thể "qua mặt" hàng loạt kỹ sư của BKAV đã khiến nhiều người tỏ ra ngán ngẩm. "Đúng là ở BKAV, sai chính tả từ lính tới tướng", một người dùng bình luận.

Sau đây là toàn bộ bài viết của CEO Nguyễn Tử Quảng kèm theo một số hình ảnh dây chuyền sản xuất AirB:

Chúc mừng các bạn ĐẶT MÓNG tai nghe AirB đã có buổi tham quan LẦN 2. Lần này là trải nghiệm quá trình lắp ráp, sản xuất hàng loạt sản phẩm hoàn thiện, còn gọi là quá trình SẢN XUẤT MP (Mass Production).

Như vậy là những chiếc tai nghe AirB đã đến các công đoạn hoàn thiện sau cùng, để chuẩn bị đến tay khách hàng.

Do đặc thù sản phẩm có kích thước nhỏ, kết cấu cơ khí phức tạp với gần 100 LINH KIỆN trong một không gian nhỏ, nên các công đoạn được thực hiện BÁN TỰ ĐỘNG.

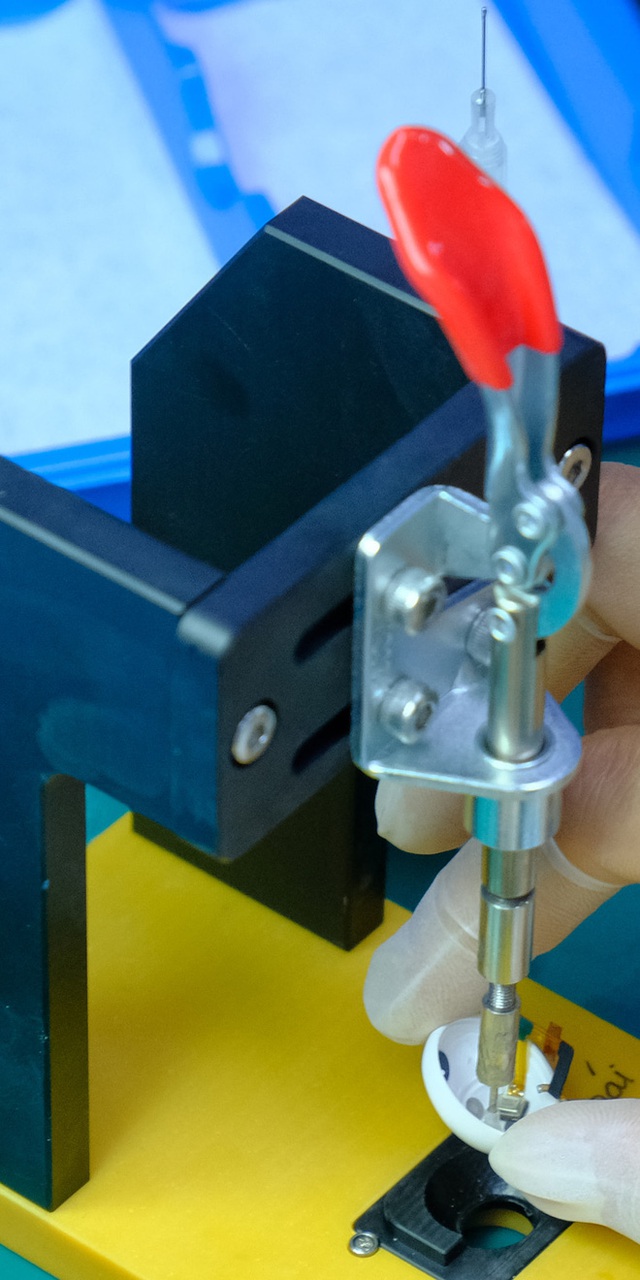

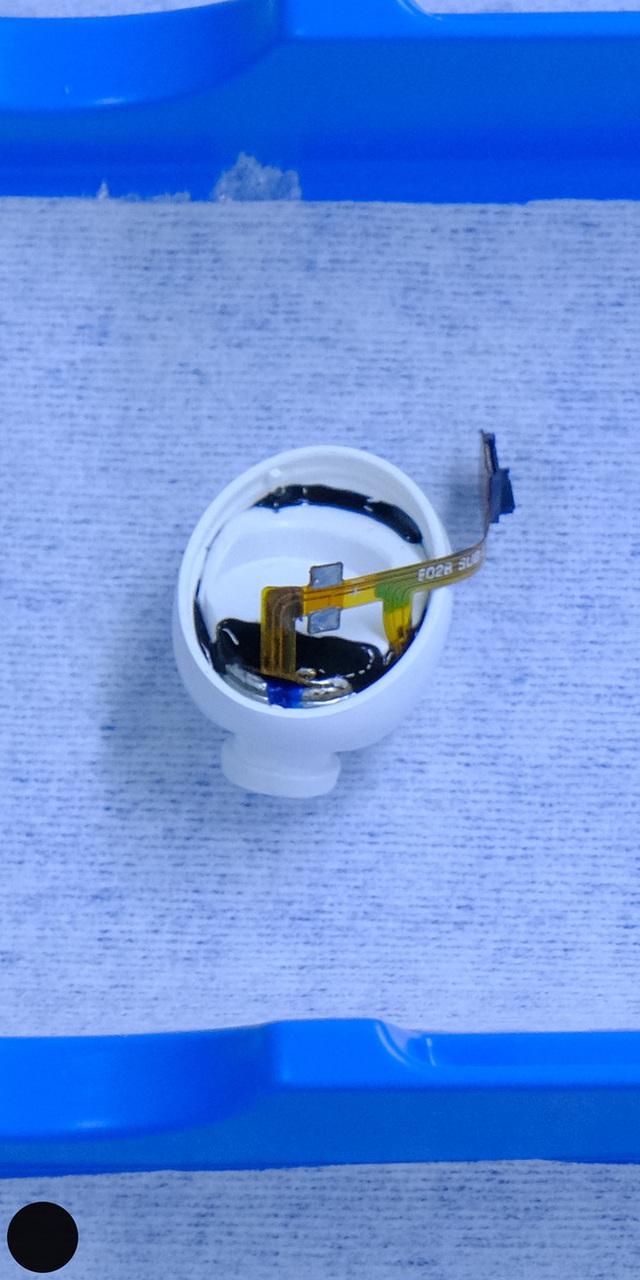

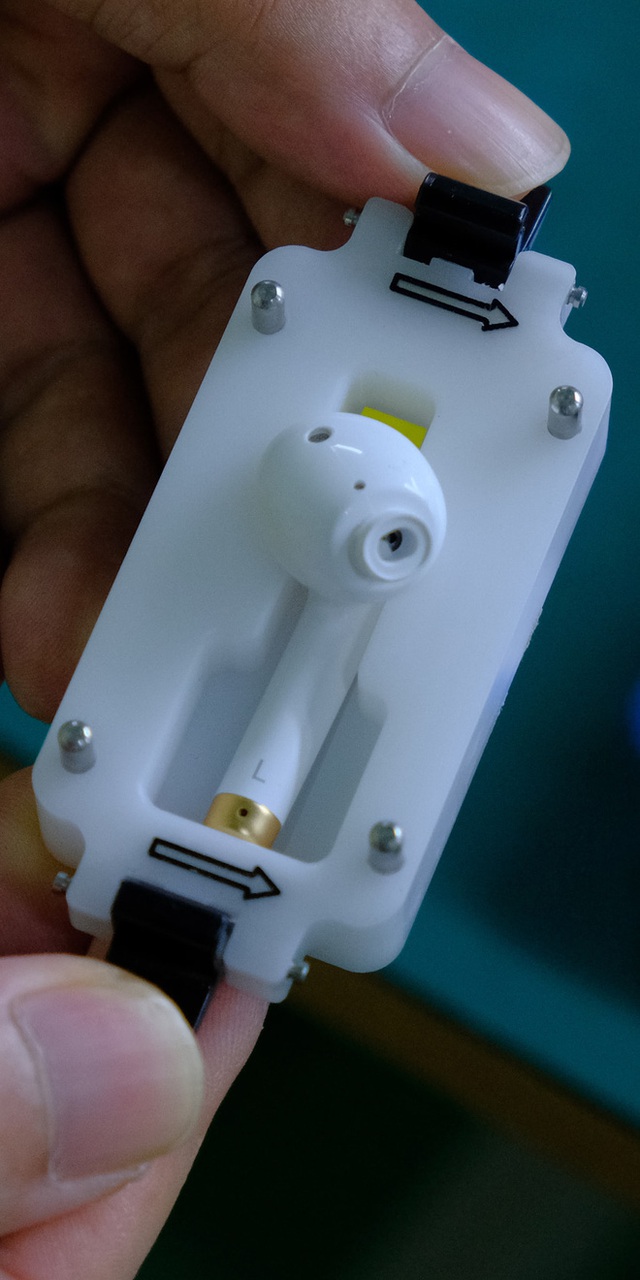

Để chất lượng sản phẩm đồng đều, tăng năng suất, những khâu phức tạp nhất cần bàn tay của công nhân lành nghề, với sự hỗ trợ của các loại Jig, một khái niệm chuyên môn chỉ các CÔNG CỤ HỖ TRỢ và một số công đoạn sử dụng ROBOT.

Cụ thể, các linh kiện rất nhỏ, chúng ta không thể để nó tự do rồi ghép lại. Cần phải cố định một số bằng các Jig gá một cách chính xác, rồi mới lấy từng phần khác ghép dần vào.

Gồm có Jig cố định các linh kiện, Jig ép căn chỉnh lực. Khi ghép các linh kiện, nếu quá lực có thể gây hỏng, thiếu lực gây ọp ẹp và các mối ghép không khít. Jig ép căn chỉnh lực, Jig cố định sẽ giải quyết việc này bằng cách đặt ra các chốt CHẶN NGƯỠNG. Bạn có THAO TÁC không chuẩn, quá yếu hay quá mạnh cũng sẽ có các Jig này "đỡ" cho.

Nhiều bạn lần đầu tiên được thấy các công cụ, máy móc như vậy trong một quy trình SẢN XUẤT CÔNG NGHIỆP.

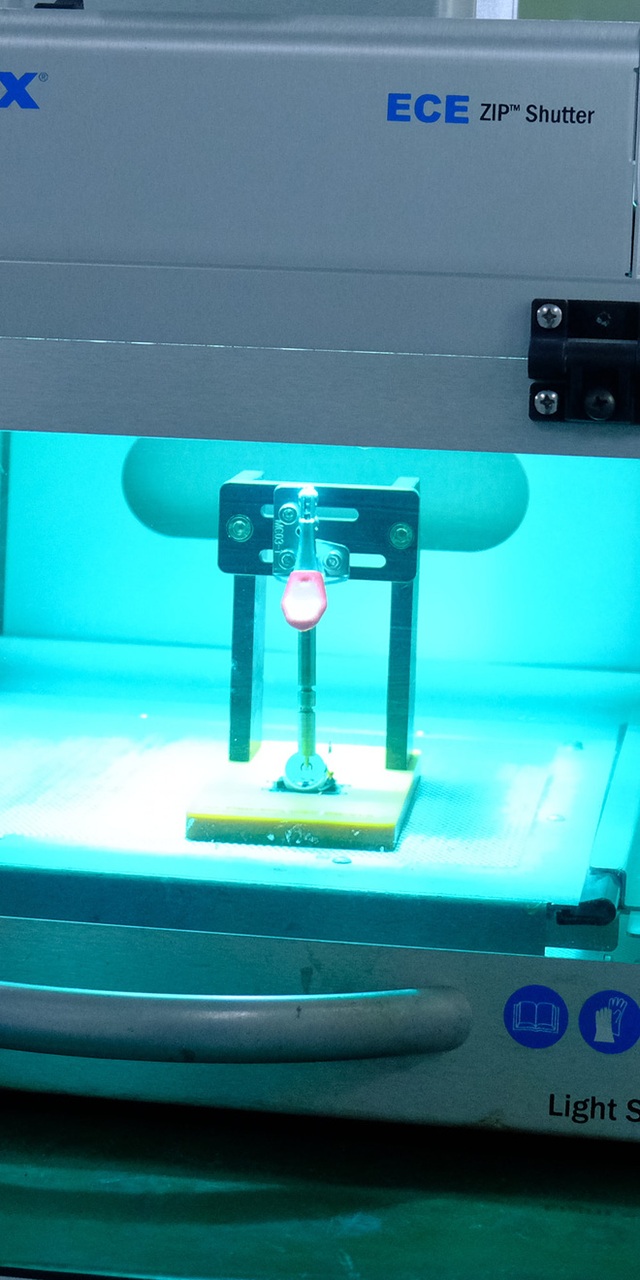

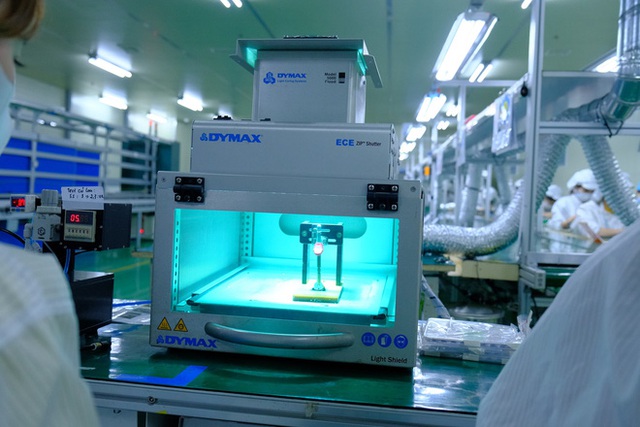

Các công đoạn cần CHÍNH XÁC hơn như bôi keo CHỐNG NƯỚC, cần đáp ứng được lượng keo CHUẨN TUYỆT ĐỐI tùy từng vị trí, được thực hiện bằng ROBOT đi keo tự động. ROBOT này được thiết kế theo nguyên lý máy CNC.

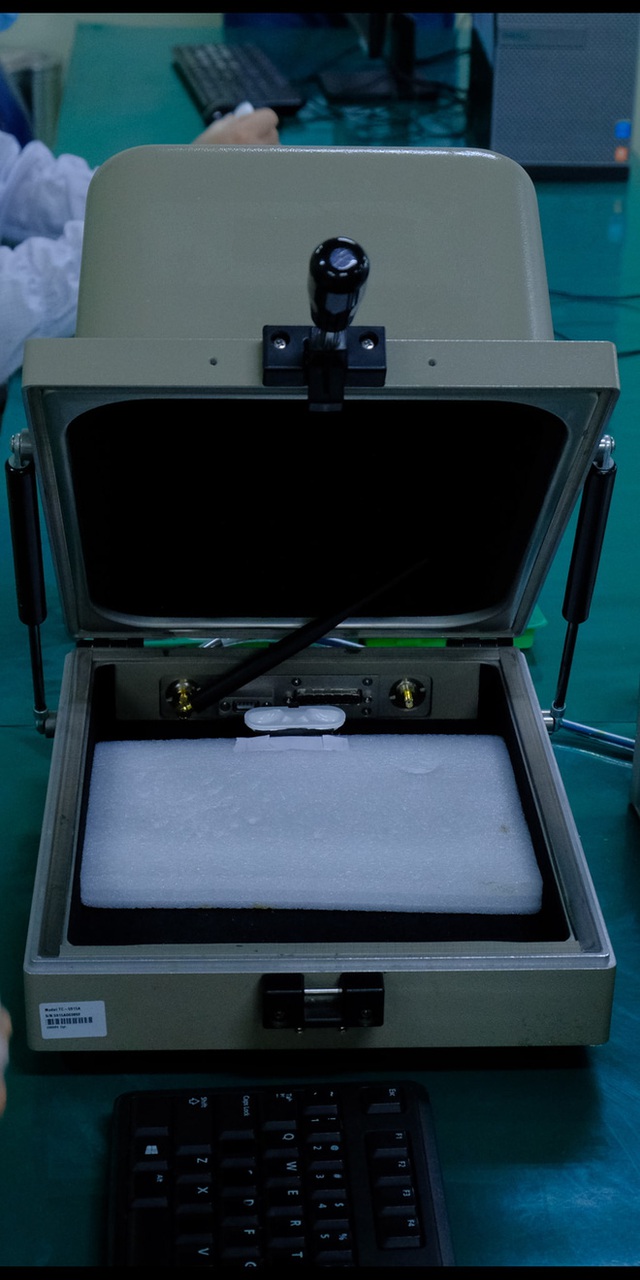

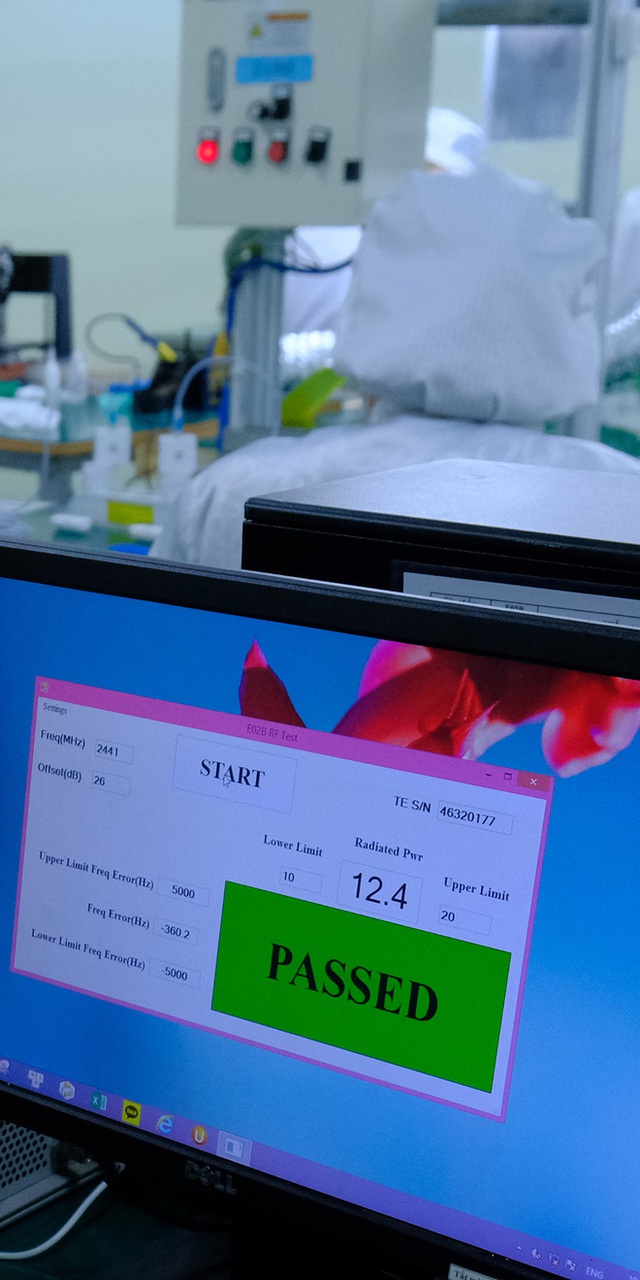

Các công đoạn kiểm tra chất lượng sử dụng máy định lượng chính xác như Máy kiểm tra CHỐNG NƯỚC bằng phương pháp test áp suất chân không, nếu áp suất bị tụt là hở khí; Máy kiểm tra sóng sử dụng BUỒNG CÂM. Đây là loại thiết bị ngăn các loại sóng điện từ trong không gian, chỉ cho phép các sóng thu phát từ chiếc tai nghe đang test.

100% SẢN PHẨM AirB được test như trên, thay vì phương pháp test xác suất. Một số nhà sản xuất chỉ test ngẫu nhiên một số sản phẩm. Để test 100% cần công nghệ ĐẶC BIỆT vì nhiều bài test sẽ PHÁ HỦY luôn sản phẩm.

Ví dụ test chống nước nếu làm theo cách NGẪU NHIÊN XÁC SUẤT thì ngâm sản phẩm trong nước là biết có đáp ứng hay không, nhưng có thể sản phẩm bị PHÁ HỦY. Test áp suất có thể thực hiện trên 100% sản phẩm mà nó KHÔNG BỊ PHÁ HỦY.

Các loại Jig và ROBOT sản xuất nêu trên đều do các kỹ sư Bkav THIẾT KẾ. Một số bạn hỏi sao Bkav phải tự làm mà không mua sẵn máy móc.

Vấn đề là các máy móc này phải được thiết kế riêng cho THIẾT KẾ CŨNG RIÊNG của AirB. Nó không có sẵn. Nhờ quá trình R&D làm chủ CÔNG NGHỆ LÕI hàng chục năm qua, Bkav mới có thể làm được như vậy.

Phải trải nghiệm quá trình nghiên cứu, sản xuất sản phẩm. Hàng năm, nhiều năm mới ra được một sản phẩm như vậy hiểu CẢM XÚC của các nhà sản xuất công nghệ, khi đứng trên sân khấu thuyết trình về sản phẩm mà đội ngũ kỹ sư của họ tâm huyết làm ra, hay chỉ là những bài post như này cũng đầy CẢM XÚC.

Ngay tôi cũng đang chờ những sản phẩm MP chính thức trong những ngày tới !

Cảm ơn đội ngũ kỹ sư, công nhân và các đối tác, đặc biệt CÁC KHÁCH HÀNG đã đón nhận sản phẩm. Lần này còn đặc biệt hơn, là sự đồng hành của các bạn, tham gia cùng chúng tôi trong quá trình nghiên cứu, sản xuất với chương trình ĐẶT MÓNG, LẦN ĐẦU TIÊN có tại Việt Nam.