Chuyện lạ ở Mỹ: Đến giờ vẫn thiếu giấy vệ sinh, nguyên nhân sâu xa nằm ở 1 nguyên lý đến từ Nhật Bản!

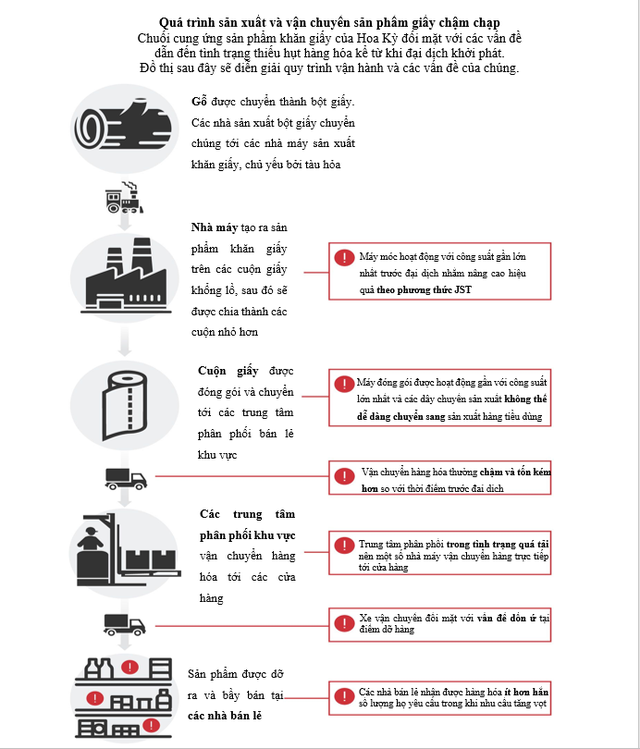

Hãy đổ lỗi cho sản xuất tinh gọn. Nhiều thập kỷ gia tăng lợi nhuận bằng việc giữ mức tồn kho thấp đã khiến nhiều nhà sản xuất không có sự chuẩn bị khi Covid-19 tấn công. Sản xuất có lẽ sẽ không thể sớm phục hồi như trước được.

Khan hiếm giấy vệ sinh suốt 6 tháng trời

Hoa Kỳ, được coi là vùng đất của sự trù phú, tuy nhiên lại không sản xuất đủ giấy vệ sinh. Đã từ rất lâu trước khi đại dịch tác động, ngành bán lẻ của Hoa Kỳ đã không giữ cho các kệ hàng của mình chất đầy hàng.

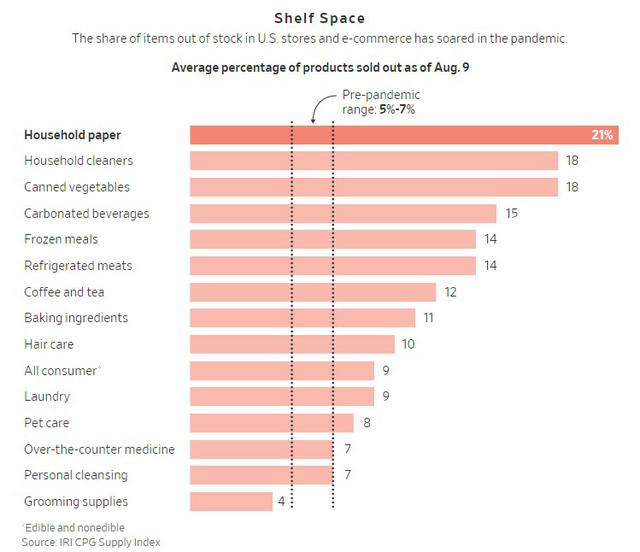

Target.com không còn giấy vệ sinh mang nhãn hiệu Bounty để giao hàng trong tuần này mặc dù chúng vẫn được bày bán tại một số cửa hàng. Còn tại Amazon.com, một bên bán phải chi mức phí là 44,95 USD cho một túi giấy mà thông thường chỉ có giá là 15 USD. Trung bình khoảng 21% sản phẩm giấy gia dụng đều đã hết hàng trong các cửa hàng tại Mỹ vào ngày 09/08, theo một nghiên cứu của IRI.

Tình hình này có lẽ sẽ không sớm được cải thiện bởi vì các nhà sản xuất chưa có kế hoạch nâng cao năng lực sản xuất. Bộ phận trung tâm trong dây chuyền máy móc cần thiết để sản xuất giấy vệ sinh cũng phải mất hàng năm để lắp ráp.

Người Mỹ đã và đang phải đối mặt với khủng hoảng đại dịch và vấn đề khan hiếm giấy vệ sinh khó có thể là vấn đề tồi tệ nhất. Nhưng, những nguyên cớ đằng sau sự thiếu hụt trong sáu tháng khủng hoảng này đã giúp giải thích vì sao sự thiếu chuẩn bị của Hoa Kỳ đã làm cho diễn biến của dịch bệnh tệ hơn.

Ảnh. Một khách hàng nhận thấy các kệ hàng trưng bày các sản phẩm từ giấy trống rỗng tại một siêu thị của Costco tại Teterboro, New Jersey (tháng 02). Ảnh chụp bởi Seith Wenig

Nguyên nhân sâu xa: Dây chuyền sản xuất tinh gọn!

Tình trạng khan hiếm đã ăn sâu vào trong chiến lược kinh doanh trên mọi cấp độ trong hàng thập kỷ qua, đối với nhiều loại hàng hóa khác nhau, nhằm nâng cao lợi nhuận thông qua giảm tối đa tình trạng ế ẩm. Chỉ sản xuất những gì mà có thể bán được nhanh nhất. Chỉ đặt lượng nguyên liệu đầu vào đủ để dây truyền sản xuất duy trì vận hành. Sử dụng số lượng xe chuyên chở bằng đúng sản lượng hàng ngày. Chỉ lưu kho đủ hàng hóa cho tới khi mẻ hàng tiếp theo cập bến.

Khái niệm sản xuất tinh gọn hay lưu kho vừa vặn (just-in-time hay JST) được sản sinh trong ngày công nghiệp sản xuất ô tô siêu hiệu quả của Nhật Bản vào thập niên 70 thế kỷ trước và trở thành một thứ tôn giáo đối với nhiều CEO Mỹ. Triết lý này đầu tiên xuất hiện tại Detroit, sau đó lan tới các nhà sản xuất khác của Hoa Kỳ và cuối cùng tới các ngành công nghiệp khác từ phân phối tới bán lẻ.

Rủi ro thiếu hụt hàng hóa khi khẩn cấp đã đánh động các chuyên gia trong vấn đề ứng phó với thảm họa. Nhưng những cảnh báo này có vẻ ít có tác động khi mà các nhà đầu tư vẫn thưởng cho các tập đoàn giữ được mức chi phí thấp bằng việc tinh gọn hoạt động.

Patti Austin, sinh sống tại một làng chài tại bang North Carolina, không nghĩ tới hệ thống lưu kho khi chứng kiến nguồn cung bị suy hao vào đầu tháng 03: "Khi bạn đi vào cửa hàng, càng ngày bạn càng nhận thấy các kệ hàng trở nên trống rỗng, và nhiều hàng hóa không còn xuất hiện trong một thời gian dài. Giấy vệ sinh, khăn giấy, chất tẩy rửa đều hết rất nhanh".

Ảnh. Một kỹ thuật viên đang đánh giá việc đóng gói khăn giấy Bounty tại nhà máy của Procter & Gamble tại Albany, Georgia. Nguồn ảnh: P&G

Bà Austin cùng với gần 1.000 công nhân tại nhà máy Georgia-Pacific, cơ sở sản xuất khăn giấy Sparkle và đang hoạt động liên tục 24/7, đang tìm cách để nâng cao sản lượng. Với những chiến thuật như cắt giảm nhiều khâu nhằm giảm thời gian chuyển đổi sản xuất giữa các sản phẩm khác nhau, họ rốt cuộc cũng nâng được sản lượng lên thêm 25% tuy nhiên vẫn không đủ để đáp ứng toàn bộ các đơn hàng.

Cô Coduto thường phải làm việc tại nhà máy từ 5 giờ sáng cho tới tận tối khuya. Dịch bệnh đã lan tới khu vực của cô vào tháng 4. Cô nói rằng "Nếu có một điều gì đó làm tôi thao thức suốt đêm, đó là việc làm thế nào để giữ mọi người được an toàn. Bạn phải tự đặt nghi vấn với tất cả nhừng gì bạn đang làm và cố gắng không để virus đó xâm nhập vào nơi làm việc". Nhà mày này hiện đã có một vài công nhân dương tính với virus và đang phải cách ly nó vẫn hoạt động.

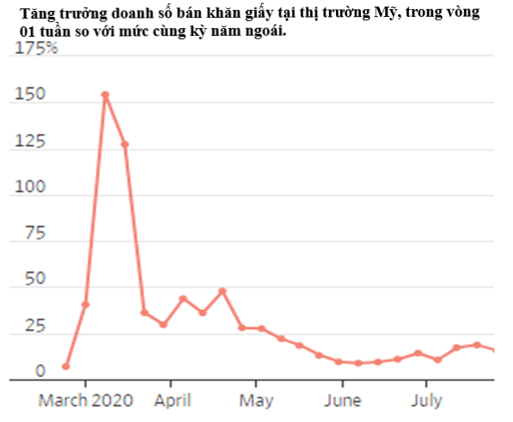

Khi mà hàng hóa được lấp đầy, doanh số bán khăn giấy tại các cửa hiệu tăng vút với mức tăng 150% vào giữa tháng 03. Nhu cầu vẫn giữ ở mức cao hơn 25% so với trước đại dịch, theo số liệu của Proctor & Gamble, tập đoàn sở hữu nhãn hiệu Bounty.

Nguồn: theo các nhà sản xuất và bán lẻ khăn giấy.

Chuỗi cung ứng phản ứng một cách rất lúng túng trước những đòi hỏi của người Mỹ về các sản phẩm khi đại dịch bùng phát như thực phẩm, giấy lau chùi kháng khuẩn và đặc biệt là khẩu trang, hiện đang trong tình trạng báo động đối với nhân viên y tế.

Mỗi phương thức quản lý sản xuất đều có vấn đề riêng, tất các các bên từ nhà sản xuất tới nhà cung ứng nguyên liệu thô đều liên quan tới phương thức sản xuất tinh gọn, cùng với đó là cơ chế phân phối và các kênh bán lẻ hợp lý sẽ đáp ứng nhu cầu ở mức thông thường. Không ai hoài nghi về hệ thống sản xuất tinh gọn này cho tới một ngày khi mà việc lưu kho vừa vặn này là chưa đủ.

Hệ thống sản xuất này được phát triển bởi Taiichi Ohno, một kỹ sư tại hãng xe Toyota, Ông nói rằng ông đã lấy cảm hứng từ một chuyến thăm siêu thị tại Mỹ vào thập niên 50 thế kỷ trước, nơi mà ông quan sát thấy rằng hàng hóa chỉ được lấp đầy trên kệ hàng khi khách hàng mua chúng nhằm tránh các kệ hàng trống hoặc chật ních hàng hóa.

Vào thời điểm đó, việc lượng nguyên liệu thô và thành phẩm dở dang được lưu kho nhiều tháng là điều bình thường. Tất cả các hàng tồn kho đó đều đã được thanh toán hoặc tài trợ trước và việc trữ hàng hóa cũng sẽ mất một khoản chi phí.

Tuy nhiên, vào thập niên 70 thế kỷ trước, các nhà sản xuất ô tô tới từ Nhật Bản đã khiến mọi chuyện thay đổi. Phương pháp sản xuất just-in-time cho phép các nhà sản xuất xe ô tô giá rẻ của Nhật tối đa hóa lợi nhuận nhờ không lưu kho thành lượng lớn tại các nhà máy lắp ráp, một việc sẽ làm đọng vốn.

Các hãng sản xuất ô tô của Hoa Kỳ đã bị kích động bởi sự cạnh tranh này và chạy đua để bắt chước phương thức sản xuất được gọi với cái tên "cách thức của Toyota". Các học giả cũng như các nhà lãnh đạo kinh doanh ca tụng nó và đã xuất hiện rất nhiều tài liệu chỉ ra làm thế nào để thuần thục và triển khai hệ thống sản xuất tinh gọn "just-in-time" (JIT) tại các ngành công nghiệp khác nhau.

Nguyên tắc của Walmart và các tập đoàn bán lẻ

Tại lĩnh vực bán lẻ, một dẫn chứng cụ thể cho vấn đề này là quyết định giảm mức tồn kho vào của Walmart năm 2006. Các nhà quản lý của công ty nói rằng động thái này sẽ giải phóng được nguồn vốn và giúp công ty quản lý được tình trạng gia tăng chi phí vì làm giảm các khoản chi như cải tạo kho bãi và chi phí nhiên liệu.

Walmart cũng đưa ra các chế tài đối với các nhà cung cấp, phạt họ nếu như giao hàng quá sớm hoặc quá muộn. Các nhà cung cấp vận chuyển hàng hóa tới Walmart phải giao hàng trong một khung xác định là 02 ngày, nếu vi phạm có thể bị phạt lên tới 3% giá trị hàng hóa. Các đối thủ cạnh tranh khác cũng yêu cầu việc giao hàng phải theo đúng một lịch trình chính xác nhằm giảm thiểu lưu kho.

Mike Hsu, CEO của Kimberly-Clark, tập đoàn sản xuất nhãn hiệu khăn giấy Scott, cho biết sức ép lớn nhất tới từ các nhà sản xuất các sản phẩm giấy lớn, bởi vì họ cần không gian lưu kho lớn và chi phí lưu kho cũng đắt hơn. P&G đã đưa ra chiến lược cắt giảm sản xuất từ đầu những năm 2000. Colgate-Palmolive và Kimberly-Clark cũng theo phương thức này và đóng cửa nhiều nhà máy sản xuất các mặt hàng tiêu dùng của mình.

Michael Levitt, nguyên Bộ trưởng Bộ Y tế và dịch vụ nhân sinh Hoa Kỳ năm 2016, cho biết ông đã phải đối mặt với một cuộc khủng hoảng kép vào năm đó: cuộc khủng hoảng cúm gia cầm và nỗi sợ hãi của công chúng trước các thực phẩm và sản phẩm tiêu dùng hư hỏng được nhập khẩu vào nước Mỹ. Vào thời điểm đó, ông đã gọi hội chứng này là hội chứng Albertsons, hội chứng mô tả tình trạng khi người tiêu dùng khuân sạch hàng hóa thiết yếu tại các siêu thị khi bắt đầu có những dấu hiệu đầu tiên của khủng hoảng.

Ông Levitt khuyến nghị chính phủ, các doanh nghiệp và cá nhân phải tích trữ các hàng hóa cần thiết. Jay Leno, diễn giả của chương trình "The Tonight Show", khi phản hồi lại một câu hỏi của phóng viên, đã trêu đùa ông rằng ngay cả những người dè dặt chi tiêu nhất cũng có thể bắt đầu tích trữ dần dần sữa bột và cá ngừ.

Trong một cuộc phỏng vấn gần đây, Ông Levitt cho rằng " Rất dễ để lảng tránh các ưu tiêu nếu như bạn nghĩ là điều đó sẽ không bao giờ xảy ra. Các đại dịch xảy ra một cách đều đặn, nhưng khoảng cách giữa chúng đủ xa và khiến các nhà lãnh đạo cho rằng nó sẽ không xảy ra trong nhiệm kỳ của mình".

Những quy tắc bị bỏ qua

Nguồn: Nielsen.

Có thể bạn đang đổ lỗi cho mô hình JIT, nhưng sự thực là các công ty áp dụng theo mô hình lưu kho tinh gọn này phần lớn bỏ qua các nguyên lý mà hệ thống này dựa trên. Trước tiên, mô hình này yêu cầu các kế hoạch dự phòng cho trường hợp sản xuất bị đình trệ hoặc nhu cầu gia tăng đột biến. Ngoài ra các nhà sản xuất cũng luôn phải gia tăng mối quan hệ với các nhà cung cấp dự phòng nhằm đảm bảo các nhà máy luôn có đủ nguồn nguyên liệu.

Wally Hopp, của Trường kinh doanh Ross thuộc Đại học Michigan, cho rằng "Có rất nhiều lý thuyết về mô hình tinh gọn này, nhưng các công ty có vẻ đã bỏ qua chúng. Do vậy, chúng ta có một hệ thống gọi là tinh gọn nhưng cũng dễ đổ vỡ".

Trong trường hợp liên quan tới lĩnh vực sản xuất khăn giấy, rủi ro thiếu hụt hàng hóa không đến từ các nhà sản xuất nước ngoài như trong trường hợp của khẩu trang vào mùa xuân năm nay, cũng không phải do tình trạng thiếu nguồn nguyên liệu thô. Bột giấy vẫn dư thừa, một phần bởi vì nhu cầu in ấn báo chí đã giảm sút. Vấn đề chính nằm ở chỗ nhà sản xuất thiếu hụt năng lực sản xuất dự phòng.

Khăn giấy được sản xuất theo cách thức đã được định hình từ hơn một thế kỷ nay. Các hãng sản xuất cung cấp bột giấy cho hệ thống máy móc nhằm nén chúng lại, cuộn chúng và làm khô sử dụng hệ thống làm khô Yankee, một hệ thống cũng dùng kỹ thuật "creping" (cắt ép) bằng cách sử dụng các lưỡi dao để cắt từng lớp giấy theo đúng độ dầy cần thiết.

Hệ thống máy này sản xuất ra các cuộn giấy lớn (cuộn gốc) nặng tới 6.000 pound (tương đương hơn 2,7 tấn), và được di chuyển bởi một hệ thống tự động. Tại đây, giấy được đục lỗ và rập nổi giúp chúng trở nên bền và thấm hút hơn. Cuối cùng, chúng được bọc một lớp cáctôn xung quanh và được cắt thành từng cuộn.

Rick McLeod, một quản lý tại bộ phận chăm sóc khách hàng của P&G, cho biết bộ phận chính của hệ thống máy móc này sẽ hư hỏng nếu như trong trạng thái chờ quá lâu, ví dụ như không hoạt động khi nhu cầu trở về mức thông thường. Ngành công nghiệp này không thể chuyển đổi sản xuất từ giấy vệ sinh sang các ngành hàng gia dụng khác bởi vì các công ty không thể sản xuất được cả hai loại sản phẩm này cũng như đủ nhanh nhậy để chuyển đổi.

CEO của P&G, ông David Taylor cho biết: "Để sản xuất được giấy vệ sinh thì phải tốn nhiều chi phí và thời gian. Bạn không thể duy trì sản xuất thêm ở mức 30% hay 40% năng lực của mình. Chi phí sẽ không cho phép bạn đưa ra được mức giá phù hợp với nhu cầu của khách hàng"

Mặc dù P&G chưa có kế hoạch xây dựng nhà máy mới, họ đã tái khởi động dây chuyền sản xuất thiết bị đang bị đình trệ tại cơ sở ở Albany, bang Georgia vào tháng 3 vừa rồi. P&G cho biết họ đã triển khai việc đưa các kỹ sư của mình đi khắp cả nước, một việc thông thường phải kéo dài tới hai tháng chỉ trong vòng hai tuần. Khi mà hệ thống máy móc đã được hoạt động, di chuyển bằng đường hàng không lại bị hủy. Vì vậy, P&G đã sử dụng máy bay của mình để đưa các kỹ sư về nhà.

Tình trạng thiết hụt giấy vệ sinh được cải thiện trong hè khi mà người tiêu dùng đã tích trữ một lượng đủ để họ sử dụng tại nhà. Tuy nhiên, nhu cầu với loại hàng hóa này vẫn rất cao do mọi người sử dụng nhiều hơn trong mùa dịch bệnh, điều này càng trầm trọng hóa thêm bởi sự thiếu hụt các loại giấy lau sát trùng.

Georgia-Pacific, nhà sản xuất của thương hiệu Brawny và Sparkle, cho biết họ đang cân nhắc chuyển đổi một số dây chuyển sản xuất giấy vệ sinh sang sản xuất khăn giấy cuộn để đáp ứng các nhu cầu mang tính dài hạn. Nhưng cũng như các nhà sản xuất khác, họ chưa có kế hoạch xây dựng nhà máy sản xuất khăn giấy cuộn riêng. Đầu tư thêm năng lực sản xuất đòi hỏi phải dựa trên dự đoán về sự gia tăng dân số. Khăn giấy cuộn cũng không phải là mặt hàng xuất khẩu phổ biến bởi chi phí vận chuyển đắt đỏ.

Tỷ lệ các sản phầm hết hàng tại các cửa hàng cũng như trực tuyến tại Mỹ đã gia tăng chóng mặt trong đại dịch. Nguồn: IRI CPG Supply Index

Khăn giấy thường được vận chuyển bằng xe tải, và dây chuyền vận chuyển cũng đã được thiết kế để đạt hiệu quả cao nhất, giảm thiểu độ trễ. CEO của hãng môi giới vận chuyển C.H.Robinson Worldwide, ông Bob Biesterfield cho biết khi mà số hàng hóa được vận chuyển tới các cửa hàng gia tăng chóng mặt vào mùa xuân năm nay, nhiều chuyến xe quay về mà không có gì để chở như thường lệ. Do vậy, nhiều hãng vận chuyển không còn tôn trọng các cam kết của mình mà thay vào đó đẩy giá lên cao, chạy theo giá trên thị trường vận chuyển giao ngay.

Chặng cuối cùng trong chuyến hành trình vận chuyển - từ các trung tâm phân phối khu vực tới các cửa hàng – còn gặp nhiều rắc rối hơn. Các trung tâm cũng như các cửa hàng chỉ có số lượng nhất định các điểm dỡ hàng. Do vậy, kể cả khi nhà sản xuất có đủ lượng hàng hoặc có thể đáp ứng nhu cầu cao của các mặt hàng khác thì đội ngũ xe tải của họ vẫn phải đương đầu với hàng dài chờ đợi dỡ hàng.

Vào tháng ba, Erik Hysong, chủ sở hữu hãng giao nhận Buckboard Freight, hãng đảm trách công việc giao nhận hàng hóa cho một trung tâm phân phối của Costco tại Thành phố Salt Lake, nói rằng "Đó là một cảnh tượng điên rồ. Thông thường chỉ có 350 xe một ngày nhưng hiện tại đã gấp đôi số đó. Thật điên rồ".

Mặc dù tình trạng căng thẳng của chuỗi cung ứng đã giảm bớt trong những tháng gần đây, năng lực vận chuyển cũng đã được kéo căng hết mức bởi vì một số lĩnh vực kinh tế của Hoa Kỳ chuyển sang hình thức trực tuyến và tạo ra nhu cầu vận chuyển các sản phẩm công nghiệp.

Một số nhà quản lý của các hãng sản xuất thực phẩm và đồ da dụng nói rằng họ đã nhận ra cách làm cũ đang cản trở khả năng phản ứng của họ trong thời dịch bệnh và họ thực ra đã trở nên kém tinh gọn hơn.

Kellogg, công ty hiện trong tình trạng thiếu hụt các sản phẩm như ngũ cốc ăn sáng và đồ ăn vặt Pringles, cho biết đang đầu tư để có thể mở rộng khả năng vận chuyển. Trong khi đó, Georgia – Pacific vừa bổ sung thêm các cửa bốc dỡ hàng.

Một chủ chuỗi siêu thị đã nói rằng: "Chúng tôi thà có sẵn rau quả đóng hộp, nước đóng chai hay khăn giấy cuộn tại các trung tâm phân phối của chúng tôi còn hơn là tiết kiệm được một vài đồng tiền mặt ở đâu đó".

Tham khảo Wall Street Journal